Quins mètodes s'utilitzen durant les proves no destructives: les tasques principals

Les canonades són carreteres formades per un gran nombre de canonades connectades entre si per soldadura. Aquest últim es pot dur a terme malament, cosa que comportarà conseqüències irreparables: ruptura de la soldadura. Per tant, abans de la posada en funcionament de la canonada, es duen a terme proves no destructives de canonades.

El contingut de l'article:

Quina importància té el control de qualitat?

Les estructures principals de canonades estan sotmeses a càrregues greus, tant des de l'interior com de l'exterior. Per tant, es presta especial atenció al control de qualitat de les soldadures.

Procés de soldadura associat a altes temperatures que fonen el metall de les canonades. És en aquest moment que la seva estructura canvia. Si no seguiu la tècnica del procés de soldadura, després del refredament, es formaran defectes dins de la costura. El metall soldat es torna no homogeni.

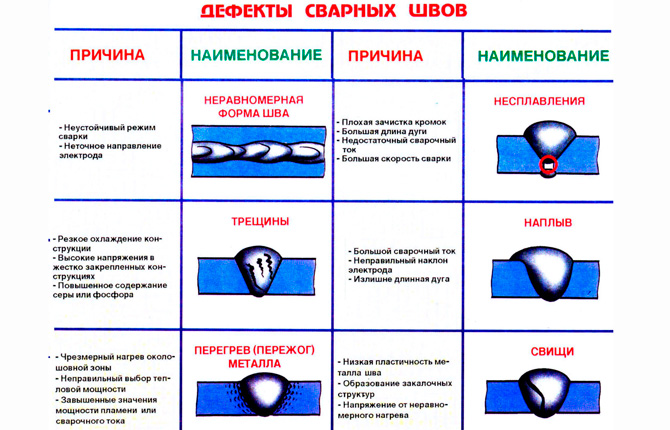

Tipus de defectes:

- Extern. Clarament visible a la superfície de la costura. Aquesta categoria també inclou aquells defectes que es troben a l'interior del metall a una profunditat no superior a 2 mm.

- Internament, també són profunds. Situat a més de 2 mm de profunditat.

Els defectes a les juntes de les canonades tenen diferents formes i ubicacions. Entre ells hi ha defectes amb noms estàndard i d'altres específics:

- Esquerdes. Un defecte que és diverses vegades més llarg que ample. Aquest és el moment més perillós de la soldadura, que sovint porta a la seva ruptura. Els cracks es divideixen en dues categories. Es poden situar tant dins de la costura com fora.A través d'esquerdes es troben sovint. Són els més perillosos.

- Els porus també són closques. Defectes de forma esfèrica (la forma pot ser diferent, però sempre buida), formats a causa dels gasos que s'alliberen durant el procés de soldadura del metall. Pertany al grup interior.

- Cràters. Es tracta pràcticament de porus que s'han format a la superfície de la soldadura de la canonada (petites depressions). El motiu de la seva aparició és una ruptura en l'arc de soldadura. El perill dels cràters és que on apareixen, el gruix de la soldadura disminueix. I això afecta la força de l'articulació.

- Sotavalls. Format al límit entre els extrems de les canonades i la soldadura. A causa d'això, l'àrea de contacte entre els dos metalls es redueix. En aquestes àrees, la tensió interna augmenta, especialment quan augmenta la càrrega a la canonada.

- Onades. Aquesta és una capa de metall que s'aplica a la superfície de la soldadura. Resulta que les capes superior i inferior pràcticament no estan connectades per res. La secció transversal de connexió no és la mateixa que la requerida per GOST.

- Falta de penetració. Tipus de defectes interns. Es caracteritza pel fet que dins de la connexió de la canonada hi ha metall que no té les característiques requerides. Es va crear sota la influència d'una temperatura inferior a la requerida per GOST. Per tant, a causa de les càrregues en aquesta zona, la tensió del metall augmenta ràpidament, la qual cosa condueix a la deformació amb la posterior ruptura.

- El metall de soldadura és porós. Aquests segueixen sent els mateixos porus o cavitats, només de petites dimensions i distribuïts uniformement per tot el volum de la unió soldada (en conjunt o en seccions).

- Partícules estranyes dins del metall de soldadura. El motiu és el mal treball del soldador. Abans de començar els treballs de soldadura, es netegen a fons totes les superfícies a unir. Normalment, s'utilitzen raspalls metàl·lics i desengreixants per a això.Si no es realitza la preparació, els residus entren a la soldadura, reduint la seva resistència.

- Esgotament. És quan la tecnologia de soldadura es trenca i l'arc d'elèctrode passa pel metall de la junta. Per la mateixa raó, es forma flacciditat a l'altre costat.

Per garantir que tots aquests problemes no afectin el funcionament de la canonada, es fa un control. Avui en dia, s'utilitzen diferents mètodes, però tots entren en la categoria no destructiva. També hi ha tècniques destructives, però s'utilitzen per a la investigació de laboratori. No destructiu en tots els altres casos.

Són convenients perquè:

- no cal retallar l'objecte en estudi i portar-lo al laboratori;

- tots els processos es realitzen al lloc de soldadura;

- Per dur a terme el control, es requereix un equip compacte de baix pes.

Hi ha requisits estrictes per a les proves no destructives de canonades. El diagnòstic el realitza un especialista format. Al mateix temps, es compleixen estrictament les normes i regulacions de control.

Quins mètodes s'utilitzen durant les proves no destructives?

Hi ha diversos tipus de proves no destructives de canonades, que utilitzen diferents materials, dispositius i tecnologies.

Bàsic:

- Control visual i de mesura.

- Detecció de defectes radiogràfics.

- Ús d'ecografia.

- Detecció de defectes magnètics.

- Mètode capil·lar.

Visual-mesura

Aquest tipus d'inspecció de canonades es basa en la inspecció de les connexions de canonades, tant visualment com mitjançant instruments de mesura. Per tant, aquesta tècnica només detecta defectes externs.

Aquest mètode no destructiu és inexacte, tot i que senzill de realitzar. Aquest tipus de control és obligatori. Es realitza abans de passar a un altre mètode no destructiu.Després de tot, havent descobert un defecte a la superfície, no cal passar a una altra etapa, que és més car de completar. Aquesta articulació es pot rebutjar immediatament.

Pel que fa a la facilitat d'implementació, s'acostuma a utilitzar un dispositiu de mesura senzill per a això, per exemple, una pinça o un regle. Abans de les mesures, l'àrea amb el defecte es neteja amb alcohol, àcid o un altre dissolvent.

Si, per exemple, l'esquerda és petita, utilitzeu una lupa per ajudar-vos. Un requisit previ per dur a terme aquest tipus de proves no destructives és determinar la forma del defecte i la seva mida.

Detecció de defectes radiogràfics

Un dels mètodes més precisos de proves no destructives d'una canonada, que us permet identificar fins i tot defectes menors a la soldadura. Al mateix temps, es determina la seva ubicació exacta.

La tècnica es basa en els raigs X convencionals. S'utilitza una petita instal·lació que escaneja les connexions metàl·liques dels elements de la canonada i les mostra en una pel·lícula de raigs X.

Proves ultrasòniques no destructives

La tecnologia es basa en els canvis acústics a l'interior del metall. Si és homogeni, aleshores el so passarà sense canviar les seves característiques i direcció. Quan es trobi un defecte al llarg del camí, apareixeran canvis i es reflectiran al receptor. El principal paràmetre de canvi és la velocitat del so.

L'essència de la tècnica no destructiva:

- l'ultrasò, que té una freqüència de vibració ultra alta, s'allibera de l'amplificador;

- passa per la soldadura;

- si xoca, per exemple, amb una esquerda o una closca, llavors es reflectirà des de la seva superfície interior (cavitat), canviarà de direcció i tornarà al receptor.

Com més gran sigui l'angle de refracció, més gran serà l'esquerda o un altre defecte.

Assajos magnètics no destructius

Hi ha un terme com permeabilitat magnètica. És quan les ones magnètiques travessen el metall durant un període de temps determinat. Si aquest indicador disminueix, a l'interior del material es va trobar un obstacle en el camí de les ones, que van començar a doblegar. Per tant, la seva velocitat va baixar i el seu temps de viatge va augmentar.

Per dur a terme aquesta prova no destructiva de les juntes soldades de canonades, s'utilitzen equips especials. Amb la seva ajuda, les ones electromagnètiques passen pel metall. Primer s'aboca la pols a la superfície o s'aboca una suspensió amb ferro a l'interior. El mineral s'acumula al voltant de la zona defectuosa.

Hi ha una altra opció anomenada magnetografia. Aquí, en lloc de pols o suspensió, s'utilitza pel·lícula magnètica. S'hi mostren totes les imperfeccions del metall. Després dels procediments de control, la pel·lícula es col·loca en un detector de defectes, des d'on es llegeix la informació. Pot ser sonor o en forma d'imatges.

Proves penetrants no destructius

Aquesta tecnologia permet detectar defectes de soldadura en un sistema de canonades mitjançant líquids especials anomenats penetrants. La seva propietat principal és penetrar materials encara que tinguin canvis capil·lars.

Aquests líquids inclouen:

- querosè;

- trementina;

- benzè;

- oli de transformador, etc.

Si el penetrant ha passat pel metall de la junta de la canonada, vol dir que hi ha un defecte. Si no passa, tot està bé.

Procés d'assaig no destructiu:

- s'aplica guix o caolí en forma líquida a la junta soldada de la canonada;

- després que la capa aplicada s'hagi assecat, s'elimina la part seca;

- El querosè s'aplica a la part superior de la capa restant;

- després de mitja hora cal comprovar el revers de l'articulació;

- si s'hi troben fuites de querosè, la costura és defectuosa; si no, la connexió és fiable.

Avui dia, s'afegeixen substàncies als penetrants que ajuden a identificar més clarament les imperfeccions dels metalls. Principalment dos:

- pigment vermell;

- substància luminescent.

El primer s'utilitza quan el control es realitza durant el dia amb il·luminació natural de la zona. La segona nit, per a la qual s'utilitzen làmpades ultravioletes.

Assajos no destructius d'una canonada que no està sotmesa a càrregues pesades, es pot dur a terme de maneres més senzilles: hidràulica o pneumàtica. Per fer-ho, l'aigua o l'aire es força a la canonada a pressió, respectivament.

En el primer cas, les proves no destructives es realitzen mitjançant la identificació de fuites des del costat oposat de la connexió, és a dir, des de l'exterior de les canonades. En el segon, també s'utilitza escuma, que s'aplica a la soldadura. Si comença a bombollejar, hi ha un defecte.

Els mètodes d'inspecció de canonades no destructius han facilitat la verificació de la integritat i la qualitat de les connexions de canonades. L'ús de la detecció de defectes, especialment pel que fa als raigs X i els ultrasons, ha apropat gairebé al 100% la probabilitat de detectar defectes de soldadura. A més, aquest control us permet esbrinar on es troba el defecte, quants n'hi ha, quina mida i forma.

Què en penseu, és necessari utilitzar mètodes més complexos d'assaig no destructiu de canonades o podem sortir-ne amb el subministrament d'aigua/aire al sistema? Escriu als comentaris. Compartiu l'article a les xarxes socials i deseu-lo a les vostres adreces d'interès.

També aprendràs més sobre com s'inspeccionen les soldadures al vídeo.

Fonts:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html