Composició de formigó per a lloses - tecnologia de fabricació casolana

Les llambordes i les llambordes són materials de carretera populars que no només permeten formar carrerons, andanes i altres àmbits territorials. Amb la seva ajuda, podeu estalviar diners realitzant tots els processos vosaltres mateixos. La composició del formigó per a lloses difereix de la clàssica de la qual s'aboquen totes les altres estructures de l'edifici.

El contingut de l'article:

Tecnologies per a la fabricació de lloses

Les principals són la fosa per vibració i premsat per vibració. El primer és fer una solució i abocar-la en motlles que s'instal·len sobre una taula vibratòria. Aquest últim va rebre el seu nom només perquè vibra amb una petita amplitud. Això permet agitar la solució de formigó i fer-la més densa, cosa que fa que el producte acabat sigui més dens.

La segona tecnologia es basa en premsar la mescla, que es col·loca en motlles. Amb aquesta finalitat, s'utilitzen equips especials, l'ús dels quals augmenta el cost de les lloses. Però és aquest mètode el que estalvia ciment mitjançant l'ús d'un mètode semi-sec. És a dir, la solució es barreja amb un baix contingut d'aigua. A més, les rajoles i llambordes fetes per premsat per vibració tenen una major resistència i precisió dimensional geomètrica.

Però, com que la tasca és produir lloses de paviment amb les vostres pròpies mans, haurem de parlar de la primera tecnologia: la fosa vibratòria.

Tipus de solucions

La composició de les lloses de paviment consta de dues capes: frontal i base.Estan fets de dos formigons diferents. Entre ells es col·loca un marc de reforç. Pot ser una malla d'acer normal o peces de filferro teixits a mà.

Procés d'abocament del formigó:

- la solució per a la capa frontal s'aboca al motlle;

- dur a terme la vibració taula vibratòria;

- posar el marc reforçat;

- aboqueu el formigó de la capa base;

- la vibració torna a començar.

No ha de passar més de mitja hora entre abocar dos tipus diferents de formigó. Si això succeeix, hi ha una alta probabilitat que les lloses de llambordes simplement es deslaminin durant l'ús.

Per evitar que això passi, cal estar ben preparat per al procés de fabricació de lloses. És a dir:

- triar dos contenidors en els quals es prepararan dos tipus diferents de formigó;

- tallar la malla a trossos la mida dels quals correspon a la mida dels motlles.

Després d'això, podeu procedir a la preparació de composicions de formigó.

Solució enfrontada

La superfície frontal de les lloses de paviment està constantment exposada a càrregues durant el funcionament. Per tant, hauria de ser el pla més fort i més resistent al desgast.

Aquesta capa ha d'incloure materials d'alta qualitat:

- grau de ciment no inferior a M500;

- una barreja de pedra triturada i sorra en una proporció 1:1, que inclou grava de fracció mitjana (5-10 mm), sorra, preferiblement sorra de riu;

- aigua;

- dispersant;

- pigment.

Aquest formigó s'aboca en motlles en una capa de 2 cm de gruix i vibra durant 2-4 minuts.

Solució dispersant

Aquesta és una substància química que pertany a la categoria de plastificants tensioactius. S'afegeix a les llambordes fetes de formigó per aconseguir determinades característiques del producte:

- la superfície frontal s'enforteix;

- es torna brillant;

- les rajoles es separen fàcilment del motlle;

- no queden partícules de formigó a les superfícies dels encofrats, la qual cosa redueix els costos de neteja;

- el formigó es torna més mòbil i plàstic, cosa que simplifica el treball amb ell;

- el color de les lloses es fa més accentuat.

El dispersant en si és una pols blanca. Però s'afegeix al formigó només en forma de solució aquosa. Es prepara en una proporció d'1:4 (reactiu-aigua). Aquest últim ha d'estar calent - +50 ℃. La quantitat de solució dispersant al formigó és d'1 litre per 50 kg de ciment. Els fabricants garanteixen que la solució aquosa preparada es pot emmagatzemar durant 5 dies sense modificar les seves característiques tècniques.

El dispersant de formigó és una substància química activa. Per tant, quan treballeu amb ell, heu de complir estrictament les normes de seguretat: guants de protecció a les mans, ulleres als ulls, una màscara a la cara.

Elaboració de lloses amb les teves pròpies mans. Podeu llegir sobre això Aquí.

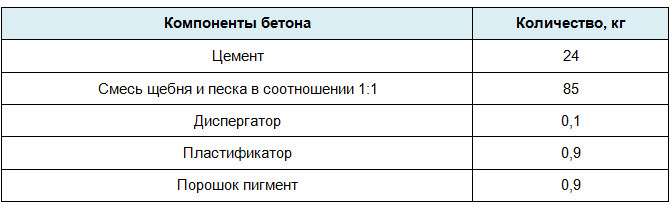

Exemple de barreja d'una mescla per a una capa superficial

La composició es barreja en la següent seqüència:

- Primer, la barreja de grava es barreja amb ciment en una proporció de 2:1. Però primer de tot, s'afegeix la meitat de la pedra triturada amb sorra a la composició. Després de barrejar a fons amb el ciment, s'afegeix la segona meitat.

- S'està vessant aigua. La solució es barreja.

- S'afegeix un dispersant, barrejat prèviament amb la quantitat necessària d'aigua.

- S'afegeix un pigment, que també es dilueix prèviament amb aigua. Normalment això és d'1 litre. La quantitat de colorant no ha de superar el 5% del volum del formigó total que s'està preparant.

El material es remena fins que aconsegueixi una consistència cremosa i el pigment acoloreix la mescla de manera uniforme. Però no menys de 10 minuts.Si el color de la solució no és satisfactori, encara hi ha temps per fer ajustos: fer-lo més saturat o avorrit. És a dir, afegir pigment o altres components en conseqüència.

Tan bon punt el formigó per a la capa frontal de lloses de paviment estigui llest, s'aboca en un recipient net. No cal fer servir la barreja immediatament ni abocar-la en motlles. Cal preparar una segona solució.

Solució de capa base

Es diferencia de l'anterior:

- no s'afegeix cap pigment a la composició;

- en comptes d'un dispersant, podeu utilitzar un plastificant més barat o un detergent gruixut, com el xampú;

- la proporció de ciment a la barreja de pedra picada i sorra és d'1:3.

Un exemple de preparació d'una barreja per a la capa principal

Abans de barrejar, cal rentar l'interior del tambor de la formigonera. Només podeu abocar aigua i girar-la. No cal escórrer-lo. La barreja de ciment i grava s'aboca directament al tambor.

Després d'uns minuts de treball, afegiu plastificant dissolt en aigua, si es compra en pols. Si és un líquid, s'aboca directament del recipient. Aquí és important seguir estrictament la quantitat a omplir, que el fabricant indica a l'embalatge. No hauríeu de reduir-lo ni augmentar-lo: això comportarà canvis en les característiques del formigó.

Mentre el material per a la capa base de les lloses es barreja al tambor de la formigonera, podeu començar a abocar la solució per a la capa de cara als motlles. El gruix d'abocament és de 2 cm, després de la qual cosa s'encén la taula vibrant durant 3 minuts.

S'ha produït la compactació del formigó. La taula vibratòria s'apaga. Es col·loca una malla de reforç sobre el formigó. La composició de formigó preparada per a la capa principal de lloses de paviment s'aboca des del tambor de la formigonera a un recipient. Es col·loca amb pales en un motlle, on hi ha espai per a la solució.La mescla s'ha de col·locar una mica més, perquè després de la vibració i la compactació el material "s'assentarà".

La taula vibrant s'encén de nou i treballa fins que el formigó dels encofrats estigui a l'alçada de les seves vores. En aquest moment, de la composició ciment-grava surt aire que, després de l'enduriment del formigó, redueix les seves característiques de qualitat: resistència i resistència al desgast. Es tracta de les bombolles d'aire que queden dins de la solució. Redueixen la densitat de la barreja i, en conseqüència, la força de tota l'estructura.

Consum total de material

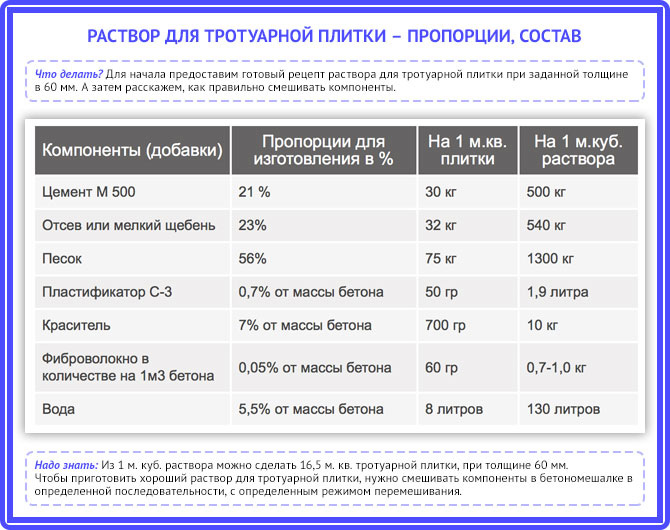

Hi ha estàndards clars per al consum de components de formigó per a la preparació de lloses de 5 cm de gruix per 1 metre quadrat.

El volum de colorant es pot canviar en funció de les vostres preferències. Com més s'afegeix a la composició, més brillant serà la superfície frontal de les lloses.

El que afecta la qualitat

La qualitat dels materials de construcció depèn de dos factors:

- qualitat dels ingredients utilitzats;

- seqüència exacta d'operacions tecnològiques.

Pel que fa als materials de construcció utilitzats en la composició del formigó, es pren ciment d'un grau no inferior a M500. És millor agafar sorra de riu rentada i tamisada. Fracció de pedra triturada 5-10 mm, però rentada.

També hi ha requisits per a l'aigua. Ha d'estar net, sense impureses ni residus. L'ideal és que conté una petita quantitat de sals, que ho fan dur.

S'ha de seguir exactament la seqüència de mescla de formigó descrita anteriorment. Això s'aplica no només a les proporcions dels materials de construcció afegits, sinó també al temps del procés en si. L'abocament de la composició en capes s'ha de mantenir estrictament. Si es segueixen totes les recomanacions i estàndards, això garanteix un funcionament a llarg termini de les lloses.

Alguna vegada has barrejat formigó per a lloses? Quina alineació tenies? Escriu als comentaris. Comparteix l'article a les xarxes socials i desa'l als marcadors per no perdre'l.

Mireu el vídeo per veure el procés de fabricació de lloses amb les vostres pròpies mans. Preparació de la solució, la seva composició i proporció de components. Formació i vibració de motlles, col·locació de motlles farcits.

Fonts:

- https://protrotuarnujuplitku.ru/trotuarnaya-plitka/izgotovlenie-rastvora.html

- https://betonopedia.ru/beton/sostav-dlya-trotuarnoj-plitki.html

- https://masterskayapola.ru/trotuarnaya-plitka/rastvor-proporcii-sostav.html

En lloc de malla, podeu posar fibra de fibra al formigó. La força és excel·lent.

No hi ha res millor que un marc d'acer, sobretot si les rajoles funcionaran a la carretera sota un cotxe. En lloc de malla, podeu utilitzar filferro usat. I cal pagar per la fibra.